| নির্বাচিত পোস্ট | লগইন | রেজিস্ট্রেশন করুন | রিফ্রেস |

বোকা মানুষ বলতে চায়

বোকা মানুষ বলতে চায়

আমি একজন বোকা মানব, সবাই বলে আমার মাথায় কোন ঘিলু নাই। আমি কিছু বলতে নিলেই সবাই থামিয়ে দিয়ে বলে, এই গাধা চুপ কর! তাই আমি ব্লগের সাহায্যে কিছু বলতে চাই। সামু পরিবারে আমার রোল নাম্বারঃ ১৩৩৩৮১

জাপানি লিন কনসেপ্টগুলি বিশ্বব্যাপী উৎপাদন ও পরিচালনার ক্ষেত্রে সফলতার মাপকাঠি হিসেবে বিবেচিত। ২১টি মূল লিন কনসেপ্ট মূলত কার্যকারিতা, অপচয় কমানো এবং মান বৃদ্ধি করার উপর কেন্দ্রীভূত। জাপানি লিন কনসেপ্টের সবচেয়ে বড় বৈশিষ্ট্য হলো প্রত্যেক স্তরের কর্মীকে উন্নয়নের অংশীদার হিসেবে দেখা এবং তাদের মতামতকে গুরুত্ব দেওয়া। লিন কনসেপ্ট অনুসরণ করে প্রতিষ্ঠানগুলো সময়, খরচ ও শক্তি বাঁচিয়ে প্রতিযোগিতামূলক বাজারে নিজেদের অবস্থান সুদৃঢ় করতে পারে। সুতরাং, জাপানি ২১ লিন কনসেপ্ট শুধু একটি ব্যবস্থাপনার পদ্ধতি নয়, এটি একটি সাংস্কৃতিক দর্শন যা কর্মক্ষেত্রে উৎকর্ষ ও দায়িত্বশীলতার অনুশীলন নিশ্চিত করে। গত পর্বে আলোচনা করা হয়েছিলোঃ ১. কাইজেন (Kaizen) – অবিরাম উন্নয়ন; ২. ৫এস (5S) – কর্মস্থলের শৃঙ্খলা এবং ৩. জিদোকা (Jidoka) – ত্রুটি শনাক্তকরণ ও লাইন থামানো। আজ আলোচনায় থাকছে আরো তিনটিঃ

৪। Heijunka (হেইজুনকা) – উৎপাদনের সমতা

৫। Poka-Yoke (ポカヨケ) – ত্রুটি প্রতিরোধ ব্যবস্থা

৬। Andon (アンドン) – তাত্ক্ষণিক সংকেত ব্যবস্থা

তো আসুন শুরু করা যাকঃ

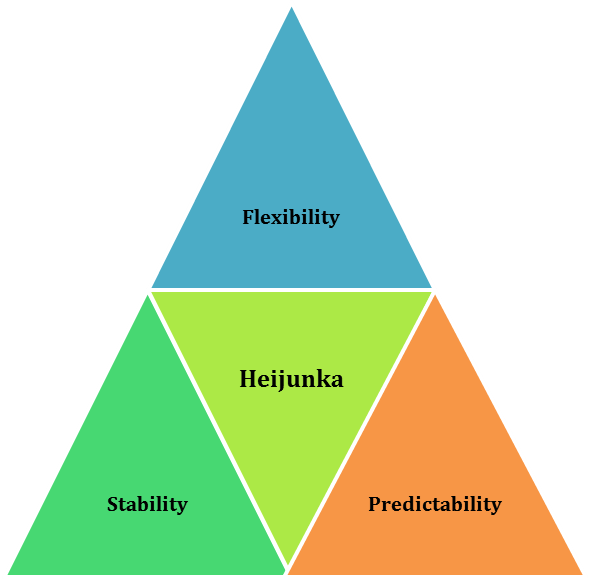

৪. Heijunka (হেইজুনকা) – উৎপাদনের সমতা

Heijunka (হেইজুনকা) হলো জাপানি লিন ম্যানুফ্যাকচারিং-এর একটি গুরুত্বপূর্ণ কৌশল, যার অর্থ হলো উৎপাদনের সমতা আনা বা ভারসাম্য বজায় রাখা। এই পদ্ধতির মূল লক্ষ্য হলো চাহিদার ওঠানামা থাকলেও উৎপাদনকে স্থিতিশীল ও পূর্বনির্ধারিতভাবে পরিচালনা করা, যাতে অতিরিক্ত স্টক, ওভারটাইম, বা শ্রমের চাপ এড়ানো যায়। Heijunka প্রয়োগের মাধ্যমে প্রতিষ্ঠানগুলি প্রতিদিন নির্দিষ্ট পরিমাণ পণ্য উৎপাদন করে এবং বিভিন্ন ধরনের পণ্যকে নির্ধারিত ক্রমানুসারে তৈরি করে, যাতে উৎপাদনে হঠাৎ কোনো ঝাঁকুনি না আসে। এর ফলে উৎপাদন লাইন মসৃণ থাকে, সরবরাহ চেইন কার্যকর হয় এবং কাস্টমারের চাহিদা নিয়মিতভাবে পূরণ করা সম্ভব হয়।

ধারণা: Heijunka হলো উৎপাদনের ভারসাম্য বজায় রাখা বা সমতা আনা। এর মাধ্যমে উৎপাদন প্রক্রিয়ায় আকস্মিক চাপ, স্টক জমে যাওয়া বা অতিরিক্ত শ্রমের প্রয়োজন কমিয়ে আনা হয়। হেইজুনকার লক্ষ্য হলো চাহিদার তারতম্য থাকলেও উৎপাদনকে স্থিতিশীল ও নিয়মিত রাখা।

মূল উপাদান:

১। Volume Leveling (পরিমাণের ভারসাম্য)

- প্রতিদিন বা প্রতি ঘন্টায় নির্দিষ্ট সংখ্যক ইউনিট উৎপাদন করা

- মেশিন ও শ্রমিকদের উপর চাপ কমে

২। Type Leveling (ধরনের ভারসাম্য)

- বিভিন্ন ধরনের পণ্যের উৎপাদন পর্যায়ক্রমে ঘুরিয়ে দেয়া

যেমন: A → B → A → C

৩। Pull System-এর সঙ্গে সামঞ্জস্য

- গ্রাহকের চাহিদা অনুযায়ী উৎপাদন

বাস্তবায়ন কৌশল:

১। Takt Time নির্ধারণ করুন

→ গ্রাহকের চাহিদা অনুযায়ী প্রতি ইউনিট উৎপাদনের সময় হিসেব করা

২। Mixed Model Scheduling তৈরি করুন

→ বিভিন্ন ধরনের পণ্য মিশিয়ে উৎপাদনের সময়সূচি ঠিক করা

৩। Kanban কার্ড ব্যবহার করুন

→ প্রয়োজন অনুযায়ী উপকরণ সরবরাহের জন্য

৪। Standard Work বাস্তবায়ন করুন

→ প্রতিদিনের কাজের ধারা নির্ধারণ করা

চ্যালেঞ্জ:

- অপ্রত্যাশিত অর্ডার আসলে ভারসাম্য নষ্ট হতে পারে

- ভিন্ন ধরনের পণ্যের জন্য বারবার সেটআপ পরিবর্তনের প্রয়োজন হয়

- পুরো সাপ্লাই চেইনে সমতা আনা কঠিন

বাস্তব উদাহরণ:

একটি পোশাক কারখানা প্রতি সপ্তাহে ৫,০০০ টি শার্ট ও ২,০০০ টি জিন্স তৈরি করে। তারা একদিনে শার্ট, পরদিন জিন্স বানিয়ে যেত। এতে করে ওভারটাইম, স্টক সমস্যা হতো। পরে Heijunka ব্যবহার করে প্রতিদিন নির্দিষ্ট পরিমাণ শার্ট ও জিন্স একসাথে বানানো শুরু করে। এতে উৎপাদন ও শ্রমের ভারসাম্য তৈরি হয়।

উপকারিতা:

- উৎপাদনে স্থায়ীত্ব আসে

- কম স্টক প্রয়োজন হয়

- শ্রমিকদের কাজের চাপ কমে

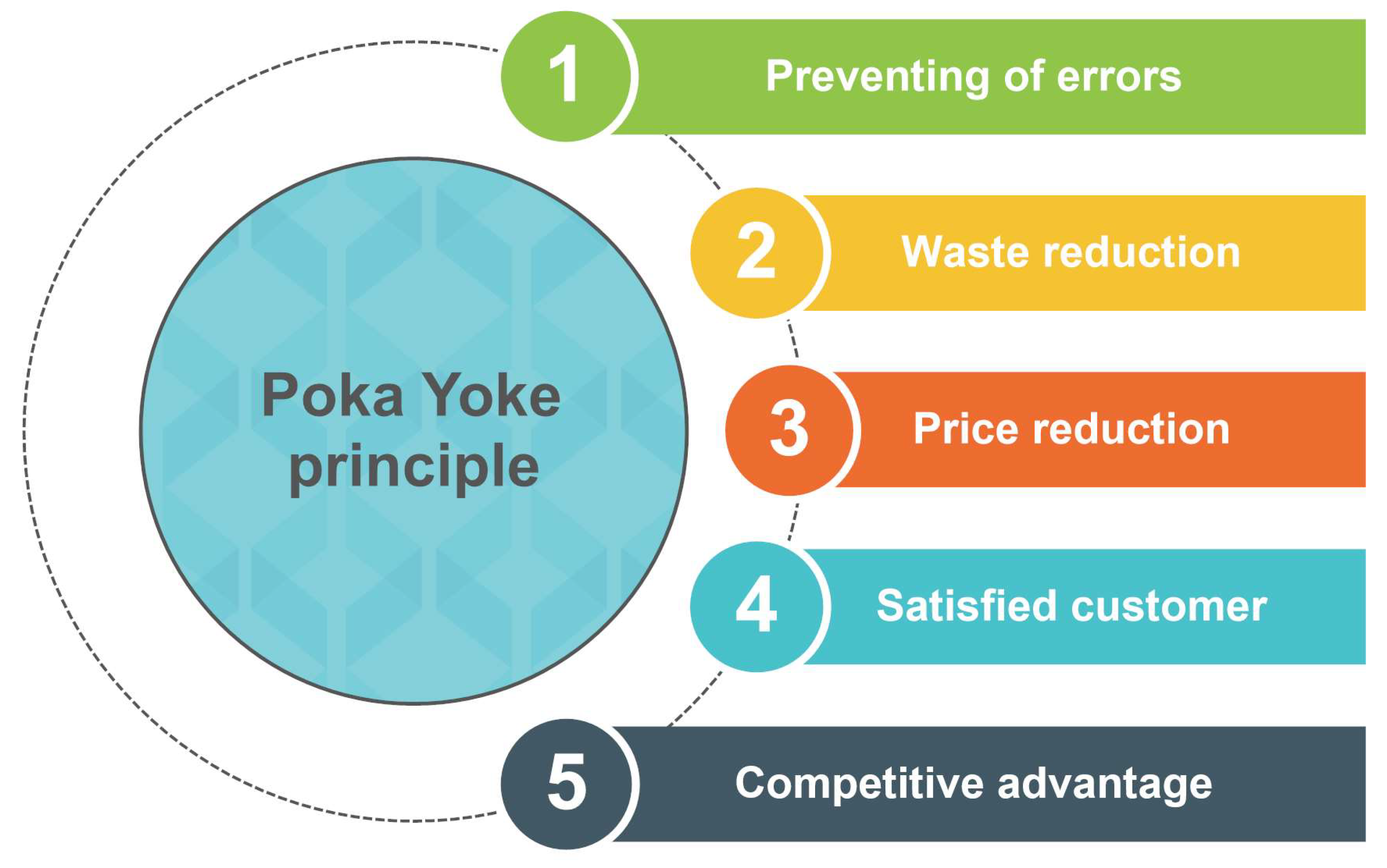

৫. Poka-Yoke – ত্রুটি প্রতিরোধ ব্যবস্থা

Poka-Yoke হলো জাপানি ভাষার একটি শব্দ যার অর্থ “ত্রুটি প্রতিরোধ” বা “ভুল এড়ানো” ব্যবস্থা। এটি এমন একটি কৌশল যা উৎপাদন বা পরিষেবা প্রক্রিয়ায় মানব ভুল বা যান্ত্রিক ত্রুটি থেকে সৃষ্ট সমস্যাগুলোকে স্বয়ংক্রিয়ভাবে আটকাতে সাহায্য করে। Poka-Yoke এর মাধ্যমে কাজের ধাপগুলো এমনভাবে ডিজাইন করা হয় যাতে ভুল হওয়ার সম্ভাবনা শূন্যের কোটায় নেমে আসে বা ভুল ঘটলেই তাৎক্ষণিকভাবে শনাক্ত ও সংশোধন করা যায়। যেমন, কোনো যন্ত্রের অংশ ভুলভাবে বসানো হলে সেটি কাজ করবে না বা একটি সেন্সর ত্রুটি ধরা মাত্র অ্যালার্ম বাজবে। এর ফলে উৎপাদনের মান উন্নত হয়, সময় ও খরচ বাঁচে, এবং গ্রাহক সন্তুষ্টি বৃদ্ধি পায়। Poka-Yoke সিস্টেম শুধু ত্রুটি হ্রাসই করে না, বরং কর্মীদের মধ্যে সতর্কতা ও মানসিকতা উন্নত করার ক্ষেত্রেও গুরুত্বপূর্ণ ভূমিকা পালন করে।

ধারণা: Poka-Yoke অর্থ: “ভুল এড়ানো” বা “ত্রুটি প্রতিরোধ”। এটি এমন একটি পদ্ধতি যেখানে সিস্টেম বা যন্ত্রের মাধ্যমে ভুল হওয়া প্রতিরোধ করা হয়, যাতে ভুল হওয়ার সম্ভাবনাই না থাকে।

পদ্ধতির ধরন:

১। Warning System (সতর্কীকরণ)

- ভুল হলে অ্যালার্ম বা আলো জ্বলে ওঠা

২। Control System (নিয়ন্ত্রণ)

- ভুল হলে কাজ বন্ধ হয়ে যাওয়া

৩। Mechanical Design (কারিগরি কৌশল)

- ভুলভাবে বসানোর সুযোগ না রাখা

- যেমন: USB শুধুমাত্র একভাবেই ঢুকানো যায়

বাস্তবায়ন কৌশল:

১। ফিজিক্যাল গাইড বা জিগ ব্যবহার করুন

→ সঠিকভাবে বসানো না হলে কাজ শুরু হবে না

২। Color Coding

→ বিভিন্ন পার্টস বা কেবল ভিন্ন রঙে চিহ্নিত করা

৩। ডিজিটাল সেন্সর

→ ভুল ইনপুট হলে অ্যালার্ম বা অটোমেটিক বন্ধ হওয়া

চ্যালেঞ্জ:

- ছোট উৎপাদন ব্যবস্থায় খরচ বেশি হতে পারে

- সব কাজের জন্য সহজে বাস্তবায়নযোগ্য নয়

- অতিরিক্ত Poka-Yoke সিস্টেম জটিলতা তৈরি করতে পারে

বাস্তব উদাহরণ:

একটি ওষুধ কোম্পানিতে ট্যাবলেট বোতলে ভরা হয়। একটি সেন্সর রাখা হয়েছে, যাতে বোতলে ঠিক পরিমাণ না থাকলে সিল না হয়। এতে করে ভুল ভরাট হওয়া বোতল বাজারে যাওয়ার আগেই থেমে যায়।

উপকারিতা:

- ত্রুটি কমে যায়

- রি-ওয়ার্কের সময় ও খরচ বাঁচে

- কাস্টমারের আস্থা বাড়ে

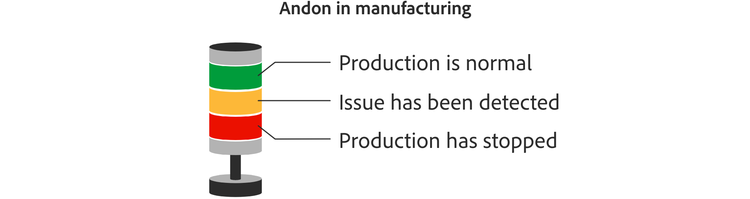

৬. Andon – তাত্ক্ষণিক সংকেত ব্যবস্থা

Andon হলো একটি তাত্ক্ষণিক সংকেত ব্যবস্থা যা উৎপাদন লাইনে কোনো সমস্যা, ত্রুটি বা বাধা দেখা দিলে তাৎক্ষণিকভাবে কর্মী ও ব্যবস্থাপনাকে অবহিত করে। সাধারণত Andon সিস্টেমে আলো, শব্দ বা ডিজিটাল ডিসপ্লে ব্যবহার করা হয় যা সমস্যার ধরন অনুযায়ী ভিন্ন রঙ বা সংকেত প্রদান করে। শ্রমিকরা যখন কোনো ত্রুটি বা ব্যাঘাত খুঁজে পান, তখন তারা সহজেই Andon বোতাম চাপতে পারেন, যার ফলে লাইন বন্ধ হয়ে যায় বা সংশ্লিষ্ট কর্তৃপক্ষকে দ্রুত জানানো হয়। এর মাধ্যমে সমস্যা দ্রুত শনাক্ত ও সমাধান সম্ভব হয়, উৎপাদন কার্যক্রমে বিরতি কমে এবং মান বজায় থাকে। Andon ব্যবস্থার কারণে কর্মীরা সক্রিয়ভাবে উৎপাদন প্রক্রিয়ার অংশীদার হয়ে ওঠে এবং দ্রুত প্রতিক্রিয়া দেওয়া সহজ হয়, যা শিল্প প্রতিষ্ঠানের জন্য গুণগত মান ও দক্ষতা বৃদ্ধিতে গুরুত্বপূর্ণ ভূমিকা পালন করে।

ধারণা: Andon হলো একটি ভিজুয়াল/শ্রাবণ সংকেত ব্যবস্থা যা উৎপাদন লাইনে কোনো সমস্যা হলে তাৎক্ষণিকভাবে কর্মী বা ব্যবস্থাপককে অবহিত করে। এটি ত্রুটি দ্রুত শনাক্ত ও সমাধানে সহায়ক।

মূল উপাদানঃ

১। Visual Signals (দৃষ্টিগোচর সংকেত)

- লাইট, মনিটর, স্ক্রিন

- সমস্যা অনুযায়ী রঙ পরিবর্তন

২। Audible Signals (শ্রাবণ সংকেত)

- অ্যালার্ম, ঘন্টাধ্বনি

৩। Pull Cord/Button System

- শ্রমিক নিজেই সংকেত দিতে পারে

বাস্তবায়ন কৌশল:

১। সকল স্টেশনে Andon বোতাম ইনস্টল করুন

→ যাতে শ্রমিক সরাসরি সংকেত দিতে পারে

২। সমস্যার ধরন অনুযায়ী রঙ নির্ধারণ করুন

→ লাল = স্টপ, হলুদ = মনোযোগ, সবুজ = স্বাভাবিক

৩। তাত্ক্ষণিক সমাধান টিম গঠন করুন

→ সংকেত পেলে দ্রুত ব্যবস্থা গ্রহণ

চ্যালেঞ্জ:

- ভুল সংকেত দিলে উৎপাদন থেমে যেতে পারে

- ব্যবস্থাপনার দ্রুত রেসপন্স না থাকলে অকার্যকর হয়ে পড়ে

- নতুন কর্মীদের প্রশিক্ষণ না থাকলে ব্যবহারে দ্বিধা হয়

বাস্তব উদাহরণ:

একটি গাড়ি নির্মাতা কোম্পানিতে প্রতিটি এসেম্বলি লাইনে একাধিক Andon বোতাম থাকে। কোনো কর্মী ত্রুটি দেখলে বোতাম চাপলেই ঐ লাইন বন্ধ হয় এবং সুপারভাইজার এসে তৎক্ষণাৎ সমাধান করেন। এতে করে ভ্রান্ত গাড়ি তৈরি হওয়ার আগেই সমস্যা ধরা পড়ে।

উপকারিতা:

- ত্রুটি দ্রুত ধরা পড়ে

- কর্মীদের সক্রিয় অংশগ্রহণ নিশ্চিত হয়

- উৎপাদনের মান বজায় থাকে

![]() ২৯ শে আগস্ট, ২০২৫ সকাল ১০:০৪

২৯ শে আগস্ট, ২০২৫ সকাল ১০:০৪

বোকা মানুষ বলতে চায় বলেছেন: থ্যাঙ্কু

২| ![]() ২৩ শে আগস্ট, ২০২৫ রাত ৯:৩৬

২৩ শে আগস্ট, ২০২৫ রাত ৯:৩৬

বিজন রয় বলেছেন: দারুন।

![]() ২৯ শে আগস্ট, ২০২৫ সকাল ১০:৪১

২৯ শে আগস্ট, ২০২৫ সকাল ১০:৪১

বোকা মানুষ বলতে চায় বলেছেন: ধন্যবাদ বিজন রয়। ![]()

©somewhere in net ltd.

১| ২৩ শে আগস্ট, ২০২৫ সকাল ৯:৩০

২৩ শে আগস্ট, ২০২৫ সকাল ৯:৩০

রাজীব নুর বলেছেন: ওকে।